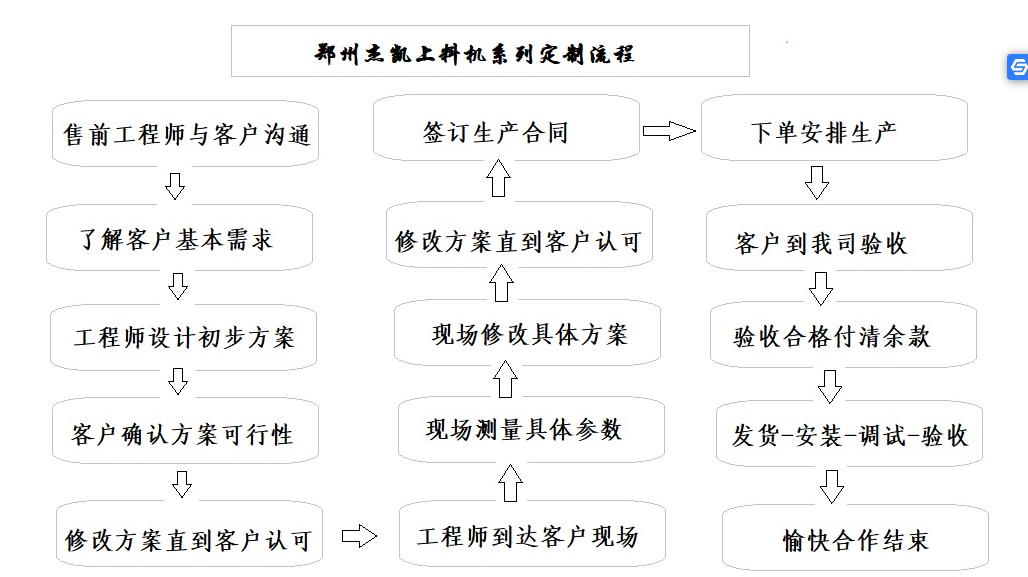

在工業(yè)生產日益精細化、專業化的今天,螺旋上料機的定製(zhì)成為(wéi)眾多企業滿足特殊生(shēng)產需求的關鍵。定製過程中需要了解輸(shū)送介質的特性、螺旋上料機的材質等,以下將詳細介紹螺(luó)旋上料機的(de)定製流程。

一、需求溝(gōu)通與評估(gū)

這是定製流程的起始(shǐ)點。企(qǐ)業需(xū)與螺旋(xuán)上料機定製廠家(jiā)進行深入交流,詳細闡述自身(shēn)的生產(chǎn)工藝、物料特性、輸送量要求、輸送高度與距離、場(chǎng)地空間限(xiàn)製以及預期的設備使用周期等信息(xī)。定製廠(chǎng)家憑(píng)借(jiè)專業知識和經驗,對這些需求(qiú)進行全麵評估,判斷其可(kě)行性,並初步規(guī)劃出大致的定製方向。例如,若企業處理的是高腐蝕性化工物料,廠家則需考慮采用特殊耐腐蝕材質;若場地空間狹小,就需著重設計緊湊型的設備結構。

二、方案設計與規劃

基於前期(qī)的需求評估,定製廠家的專業設計團隊開始著手製定詳細的定製方(fāng)案。此環節涵蓋了螺旋上(shàng)料機的各個關鍵部分設計,包括螺旋葉片的形狀(zhuàng)、螺距、直徑,料(liào)筒的材質與直(zhí)徑,進出料口的位置與尺寸,電機的功率與類型,以及傳(chuán)動係(xì)統的配置等。同時,還會規劃(huá)設備的整體布局,確保其能與企業(yè)現有生產線(xiàn)完美銜接。設計過程中會(huì)運用先進的計算機(jī)輔助設計(CAD)軟件進行模(mó)擬,預估設備的性能表現,如輸送效率、穩定性等,並根據模擬結果對方案進行優化調整。

三、材料采購與加工

確定最終設計方(fāng)案後,進入材料采購階段。廠家依據方案(àn)要(yào)求,采購高品質的原材料(liào),如不鏽鋼、碳鋼等金屬材料,以及(jí)電機(jī)、減(jiǎn)速機、軸承等關鍵零部件。對於特殊定製的部件,如非標準尺寸的螺旋(xuán)葉片,會安排(pái)專門的加工製造。在加工過(guò)程中,嚴格遵循設計圖紙和工藝標準,采用精密的(de)加工設備,如數控機床(chuáng)等,確保每個部件的尺寸精度和質量。例(lì)如,螺旋葉(yè)片的加工(gōng)需保(bǎo)證其表(biǎo)麵光滑、螺距均勻(yún),以保障物(wù)料的順暢輸送。

四、設備組裝與調試

當所(suǒ)有零部件(jiàn)加工完成後,便開始進行(háng)設備的組裝工作。組裝在專業的生產(chǎn)車間由熟(shú)練的技術工人操(cāo)作,按照(zhào)既定的裝配流程,將螺旋葉片、料(liào)筒、電機、傳動(dòng)部件等逐一安裝到位,並進行嚴格的緊固(gù)和連接(jiē)。組裝(zhuāng)完成後,隨即進入(rù)調試階段。調試(shì)人員會對設備進行空轉測試,檢查(chá)電機的運轉方向、轉(zhuǎn)速是否正常,螺(luó)旋葉片與(yǔ)料筒之間有無摩擦幹涉,傳動係統是否平穩等。之後,逐步加入(rù)模擬物料進行負載測試,進(jìn)一步調整設備的各項參數,如電機的功率輸出、進料速度與出料速度的匹配等,直至設備達到最佳的運行狀態。

五、質量檢測與(yǔ)驗(yàn)收

在設備調試合格後,還(hái)需經過嚴格的質量檢測。檢測項目包括設備的外觀(guān)質量,如漆麵是否均勻、焊縫是否平整;部件的裝配(pèi)質量,如各連接部位是否牢固;以及設備的性能指標,如輸送量、輸送精度、噪音水平等是否符合(hé)定製要求。企業可派遣(qiǎn)專業人員到廠家參與驗收過程,依據雙方事先(xiān)約定的質量標準和驗收規範(fàn),對設備(bèi)進行全麵檢查。隻有在設備通過所有質量檢測項目後,才會(huì)被允許交付使用,確保企業收到的螺旋上料機是高質量、高性(xìng)能且完全符合自身(shēn)定製需求的優質設備。

客服1

客服1